- 10 minut czytania

Znaczenie wysokości składowania w magazynie: Jak optymalnie wykorzystać przestrzeń pionową?

Spis treści

- Wstęp

- Wysokość netto magazynu – co to właściwie znaczy?

- Wpływ wysokości na pojemność i efektywność

- Standardy rynkowe a wysokość składowania

- Wysokość a wybór systemów regałowych

- Sprzęt magazynowy dostosowany do wysokiego składowania

- Jak optymalnie wykorzystać przestrzeń pionową? Techniki i technologie

- Koszty operacyjne a wysokość składowania

- Podsumowanie: Dlaczego wysokość ma kluczowe znaczenie?

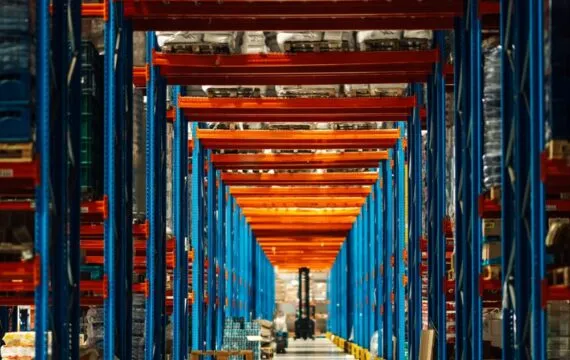

Choć najczęściej myślimy w kategoriach metrów kwadratowych, prawdziwa pojemność i efektywność magazynu zależą w równym stopniu od trzeciego wymiaru – wysokości.

Ignorowanie potencjału przestrzeni pionowej może prowadzić do znaczącej utraty możliwości składowania i wzrostu kosztów operacyjnych. W tym artykule przyjrzymy się, dlaczego wysokość magazynu ma tak kluczowe znaczenie i jak optymalnie wykorzystać ten często niedoceniany zasób.

Wysokość netto magazynu – co to właściwie znaczy?

Podstawowym pojęciem, które musimy zrozumieć, jest wysokość netto, często określana jako wysokość pod konstrukcją lub wysokość pod instalacjami. Nie jest to całkowita wysokość budynku mierzona do najwyższego punktu dachu, lecz użyteczna przestrzeń pionowa dostępna do składowania towarów.

Mierzy się ją od poziomu posadzki do najniższego elementu ograniczającego przestrzeń nad głową, którym może być np. dolna krawędź dźwigara dachowego, instalacja przeciwpożarowa (jak tryskacze), oświetlenie, czy systemy wentylacyjne.

To właśnie wysokość netto determinuje, jak wysokie systemy regałowe można zainstalować i na ilu poziomach można efektywnie składować towar.

Wpływ wysokości na pojemność i efektywność

Bezpośredni związek między wysokością netto a pojemnością magazynu jest oczywisty – im wyższy jest magazyn (przy zachowaniu tej samej powierzchni podstawy), tym więcej towaru można w nim składować. Podwojenie użytecznej wysokości potencjalnie podwaja możliwą do składowania ilość palet, przy założeniu odpowiednich systemów i sprzętu.

Większa pojemność na tej samej powierzchni przekłada się bezpośrednio na:

- Zwiększenie gęstości składowania: Można zmieścić więcej towaru na mniejszej powierzchni.

- Wyższą efektywność wykorzystania powierzchni: Każdy metr kwadratowy „pracuje” intensywniej.

- Redukcję kosztów per jednostka składowania: Koszt najmu lub amortyzacji metra kwadratowego rozkłada się na większą liczbę składowanych jednostek (np. palet), znacząco obniżając koszt przechowywania jednej palety.

Magazyn z wysokim składowaniem pozwala zatem obsłużyć większy wolumen towarów bez konieczności powiększania fizycznej powierzchni zajmowanej na działce, co jest szczególnie ważne w lokalizacjach z wysokimi cenami gruntów i ograniczoną dostępnością terenu.

Standardy rynkowe a wysokość składowania

Na rynku nowoczesnych magazynów klasy A w Polsce i Europie obserwujemy wyraźny trend w kierunku coraz wyższych obiektów. Standardem stały się magazyny o wysokości netto 10 metrów, a coraz częściej dostępne są budynki o wysokości 11.5 metra, 12 metrów, a nawet więcej.

Takie wysokości pozwalają na efektywne zastosowanie wielopoziomowych systemów regałowych, często umożliwiając składowanie towaru na wysokości od 6 do nawet 10-12 poziomów paletowych, w zależności od wysokości jednostki ładunkowej i zastosowanego systemu.

Starsze obiekty lub magazyny o niższym standardzie mogą mieć wysokość netto znacznie mniejszą, co ogranicza ich potencjał składowania.

Wysokość a wybór systemów regałowych

Wysokość magazynu jest fundamentalnym czynnikiem determinującym wybór odpowiednich systemów składowania. Magazyny o standardowej lub dużej wysokości (powyżej 8-10 m netto) są idealne do zastosowania:

Regałów paletowych rzędowych

Najpopularniejszy typ regałów, pozwalający na bezpośredni dostęp do każdej palety. W wysokich magazynach sięgają one nawet 10-12 metrów i więcej.

Regałów wysokiego składowania typu VNA (Very Narrow Aisle)

Systemy te charakteryzują się bardzo wąskimi korytarzami (ok. 1.5-1.8 m), co pozwala na znaczące zwiększenie liczby regałów i miejsc paletowych na tej samej powierzchni w porównaniu do standardowych regałów rzędowych (gdzie korytarze mają ok. 3-3.5 m). Systemy VNA są projektowane do pracy na wysokościach przekraczających 10-12 metrów, często sięgając nawet do 18 metrów.

Systemów blokowych/Drive-in/Drive-through/Push-back

Choć nie zawsze wymagają ekstremalnej wysokości, te systemy wysokiego zagęszczenia również efektywnie wykorzystują dostępną przestrzeń pionową, składowując palety jedna za drugą lub jedna nad drugą w głębokich kanałach.

Wybór między tymi systemami zależy nie tylko od wysokości, ale także od charakterystyki składowanego towaru (rotacja, liczba SKU, waga) oraz planowanego przepływu materiałów. Jednak bez odpowiedniej wysokości netto zastosowanie najbardziej efektywnych systemów wysokiego składowania jest niemożliwe.

Sprzęt magazynowy dostosowany do wysokiego składowania

Praca w magazynach o dużej wysokości składowania wymaga specjalistycznego sprzętu, który jest w stanie bezpiecznie i efektywnie operować na wielu poziomach. Standardowe wózki widłowe czołowe mają ograniczone możliwości podnoszenia. W wysokich obiektach niezbędne stają się:

- Wózki wysokiego składowania typu Reach Truck: Najpopularniejszy typ wózka do pracy w wąskich korytarzach regałów rzędowych na wysokościach do 10-12 metrów.

- Wózki systemowe (VNA Trucks): Specjalistyczne wózki przeznaczone do pracy w bardzo wąskich korytarzach (VNA). Mogą to być wózki typu „man-down” (operator siedzi na dole) lub „man-up” (kabina operatora podnosi się wraz z widłami, co ułatwia kompletację). Wózki VNA osiągają największe wysokości podnoszenia, często przekraczające 15 metrów.

- Wózki typu Order Picker: Używane głównie do kompletacji pojedynczych sztuk lub kartonów na różnych poziomach, często z kabiną podnoszoną na znaczne wysokości.

Dobór odpowiedniego sprzętu jest tak samo ważny jak wybór regałów i musi być ściśle skoordynowany z dostępną wysokością netto i wybranym systemem składowania.

Jak optymalnie wykorzystać przestrzeń pionową? Techniki i technologie

Maksymalne wykorzystanie przestrzeni pionowej w magazynie wymaga przemyślanej strategii i odpowiedniego połączenia technologii oraz praktycznych rozwiązań. Klucz? Precyzyjna analiza potrzeb.

Zrozumienie charakterystyki towarów, takich jak ich wymiary, waga, rotacja czy liczba indeksów (SKU), pozwala oszacować rzeczywiste zapotrzebowanie na miejsce w jednostkach objętościowych, a nie tylko powierzchniowych.

Kolejnym krokiem jest odpowiedni dobór systemu regałowego. W zależności od wysokości magazynu, rodzaju towaru i planowanego przepływu, można zastosować różne rozwiązania, od klasycznych regałów rzędowych, przez systemy VNA (Very Narrow Aisle), aż po regały blokowe w przypadku dużych ilości tej samej pozycji magazynowej.

Równie istotne jest zaprojektowanie układu regałów i korytarzy w taki sposób, by zminimalizować straty przestrzeni. W przypadku systemów VNA kluczowa jest idealnie równa posadzka.

Do tego dochodzi dobór odpowiedniego sprzętu – wózki widłowe muszą być dostosowane do wysokości składowania i szerokości korytarzy.

Na koniec, nie można zapominać o roli nowoczesnego systemu WMS. Dzięki niemu można lepiej zarządzać przestrzenią w pionie, np. umieszczając towary szybkorotujące na niższych poziomach, a wolniejsze wyżej, oraz planować optymalne trasy pracy operatorów.

Wszystkie te elementy razem pozwalają nie tylko zaoszczędzić miejsce, ale także znacząco zwiększyć efektywność magazynu!

Koszty operacyjne a wysokość składowania

Optymalne wykorzystanie wysokości magazynu ma bezpośrednie przełożenie na redukcję kosztów operacyjnych:

- Niższy koszt najmu/amortyzacji per paleta: Jak już wspominaliśmy, większa pojemność na tej samej powierzchni oznacza niższy jednostkowy koszt przechowywania.

- Mniejsze koszty związane z przemieszczaniem towaru: Przy większej gęstości składowania, całkowity dystans, jaki muszą pokonać operatorzy wózków, aby obsłużyć daną ilość towaru, może być mniejszy w porównaniu do magazynu o tej samej pojemności, ale z niższym składowaniem i większej powierzchni.

- Potencjalne oszczędności w kosztach ogrzewania/chłodzenia: Choć kubatura do ogrzania jest większa, koszt per paleta jest często niższy.

- Minimalizacja potrzeby rozbudowy/przeprowadzki: Efektywne wykorzystanie dostępnej przestrzeni pozwala na dłuższą perspektywę wzrostu bez konieczności zmiany lokalizacji lub kosztownych inwestycji w powiększenie magazynu.

Podsumowanie: Dlaczego wysokość ma kluczowe znaczenie?

Wysokość netto magazynu jest jednym z najważniejszych parametrów, który należy wziąć pod uwagę przy wyborze lub projektowaniu przestrzeni magazynowej. Decyduje ona o maksymalnej pojemności, wpływa na wybór systemów składowania i wymaganego sprzętu, a co najważniejsze – ma bezpośredni wpływ na koszty operacyjne i ogólną efektywność łańcucha dostaw.

Magazyn to nie tylko metry kwadratowe, ale przede wszystkim metry sześcienne, a umiejętne zarządzanie tym trzecim wymiarem jest podstawą do osiągnięcia wysokiej wydajności i redukcji kosztów składowania.

Łukasz Marynowski

Ekspert w dziedzinie nieruchomości

Ekspert w dziedzinie nieruchomości. Łączy kompetencje marketingowe i social mediowe z dogłębną znajomością rynku nieruchomości, szczególnie segmentu commercial real estate. Pracuje z projektami dotyczącymi biurowców, magazynów, centrów handlowych oraz nieruchomości inwestycyjnych, dbając o ich wizerunek, widoczność oraz skuteczną komunikację zarówno w mediach, jak i w przestrzeni publicznej.

Zobacz stronę autoraInne artykuły

Zobacz więcej

Artykuł

Metody zarządzania zapasami: ABC, XYZ i ich wpływ na efektywność logistyki

Poznaj metody zarządzania zapasami, takie jak ABC i XYZ, oraz dowiedz się, jak wpływają one na poprawę efektywności procesów magazynowych i logistycznych.- 05 marca 2026

- 11 minut czytania

Artykuł

Kluczowe czynniki przy wyborze magazynu dystrybucyjnego: lokalizacja, dostępność i technologie

Dowiedz się, jakie kluczowe czynniki – lokalizacja, dostępność transportowa i technologie – należy wziąć pod uwagę przy wyborze magazynu dystrybucyjnego, by wspierał rozwój Twojego biznesu.- 02 marca 2026

- 9 minut czytania

Artykuł

Automatyczne pojazdy magazynowe (AGV/AMR). Inteligentny transport, który zwiększa wydajność magazynu

Automatyczne pojazdy magazynowe AGV i AMR usprawniają transport wewnętrzny, zwiększają bezpieczeństwo i wspierają pełną automatyzację logistyki.- 27 lutego 2026

- 7 minut czytania

Artykuł

Wynajem magazynów jako fundament efektywnego łańcucha dostaw FMCG

Jak wynajem magazynów wspiera zarządzanie łańcuchem dostaw w firmach FMCG.- 23 lutego 2026

- 10 minut czytania

Artykuł

Magazyn dystrybucyjny a logistyka. Jak wybrać przestrzeń, która wspiera Twoje cele biznesowe?

Dowiedz się, jakie kluczowe czynniki – lokalizacja, dostępność transportowa i technologie – należy wziąć pod uwagę przy wyborze magazynu dystrybucyjnego, by wspierał rozwój Twojego biznesu.- 19 lutego 2026

- 7 minut czytania

Artykuł

Magazynowanie produktów sezonowych: kluczowe aspekty logistyki i organizacji przestrzeni

Dowiedz się, jakie aspekty logistyki i organizacji przestrzeni są kluczowe przy magazynowaniu produktów sezonowych i jak poprawić efektywność przechowywania.- 15 lutego 2026

- 11 minut czytania